焊管內(nèi)毛刺的清理

2013-09-26 10:25:57

內(nèi)毛刺技術難度大,由于去內(nèi)毛刺的裝置在鋼管內(nèi)部,工作環(huán)境很差,看不見,摸不到,它受到帶鋼精度、機組設備精度、成形工藝、焊縫形狀等影響,往往得不到外毛刺裝置有一把刨刀和二把刨刀型式,用一把刨刀要停機換刀,而用二把刨刀毛刺,換刀可不需停機。內(nèi)毛刺,通常是在連續(xù)焊管生產(chǎn)線上,也可以采用離線方法。

毛刺寬度通常在0.5~3㎜左右,內(nèi)毛刺高度是不均的,一般為0.2~0.6㎜。個別高度可達1㎜以上。外毛刺一般用刨削法,而內(nèi)毛刺在鋼管內(nèi)空間小,技術難度增加。由于內(nèi)毛刺的存在,當鋼管再進行冷拔或冷軋精加工時,會在鋼管內(nèi)表面形成裂紋、折疊或劃痕。因此對于焊管,不內(nèi)毛刺就無法達到內(nèi)表面質(zhì)量要求,也無法進行后步工序加工。內(nèi)毛刺方法,目前主要有以下幾種方法:

切削法:該方法是利用伸進管內(nèi)固定刀刃或旋轉切削頭,對毛刺進行切削。

輾壓法:該方法是利用伸進管內(nèi)的滾壓裝置,使內(nèi)毛刺產(chǎn)生塑性變形,達到減薄內(nèi)毛刺高度的效果。

拉拔法:鋼管通過模具時,在浮動塞的環(huán)形刀刃作用下,鋼管內(nèi)毛刺。

氧化法:鋼管焊接開始時,用通氣噴嘴向內(nèi)焊縫噴射氧氣流,利用焊縫焊接余熱,使內(nèi)毛刺加速氧化,并在氣流沖出下脫落。

上一篇:我省將推行建設太陽能光電建筑

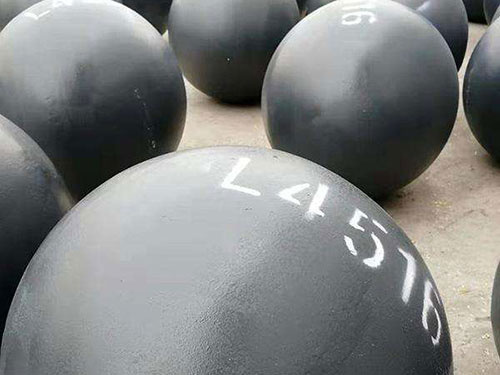

下一篇:球形封頭坯料的下料尺寸計算